Se incendia maquiladora en Reynosa Tamaulipas, los diferentes cuerpos de auxilio por parte de PEMEX, municipio, ejercito, la marina, protección civil atendieron el llamado.

Archivo de la etiqueta: Industria Maquiladora

Vacantes y Empleos en Maquiladoras de Reynosa

Reciban un gran saludo en este inicio de semana en donde estamos reanudando nuestras actividades laborales después de un largo fin de semana y vacaciones de semana santa para quienes las pudieron disfrutar.

Ahora bien, volviendo al mundo real de quienes están en busca de una oportunidad laboral dentro de la industria maquiladora, les compartimos una vez mas las mas recientes vacantes de empleo de las maquilas en Reynosa.

Técnico de Manufactura Esbelta: reclutamientoetac@emerson.com

Técnico en Maquinas y Herramientas: reynosahr@4frontes.com

Técnico de Mantenimiento: umid.rh@convatec.com

Supervisor de Producción: jrodriguez@bbbmex.com

Supervisor de Producción: ltoledano@mx.tiauto.com

Production Supervisor: arc.mex@arc-cpcn.com

Compras MRO: recursos.humanos@springswindowfashions.com

Cuentas por Pagar: sanjuana.reyna@mx.panasonic.com

Asistente de Nomina: jesusd@gswiring.com

Les recordamos poner en el «subject» el nombre del puesto al que están aplicando, les deseamos éxito en sus búsquedas de empleo y una excelente semana a todos! 😉

En la industria automotriz todos los cambios realizados al proceso o al producto, deben ser validados por el cliente

Muy buen día amigos de la industria maquiladora, feliz inicio de semana como siempre para todos nuestros lectores desde la sección de Maquilando Experiencias, les comparto el día de hoy el tema de «Todos los cambios deben ser validados«, a continuación les muestro: Ing. Pedro Gonzalez Lopez.

Lección aprendida; se dice que la mejor oportunidad de aprender se presenta cuando se cometen errores, y supongo que de manera directamente proporcional, mientras mas grande sea el error mayor sera también el aprendizaje.

Cuando empece a trabajar como Ingeniero de Calidad de Proceso, el área a la que fui asignado estaba formada por dos lineas de producción de componentes electrónicos para la empresa automotriz Honda. Ambos productos formaban parte del mismo circuito de control del encendido del auto y cuya función principal era reconocer si la llave utilizada correspondía o no a la del usuario del automóvil.

Por decirlo de alguna manera, ambos productos se complementaban: una parte se encargaba de ampliar la señal del transponder dentro de la llave y convertirla en un código digital, y la otra parte determinaba si dicho código digital analizado era el correcto, para de esta manera dar o no la señal de encendido del auto.

Si mal no recuerdo, a mediados del año 2000 se inicio la instalación de la tercera linea de aquel Modulo 9, la cual se encargaría de ensamblar un nuevo producto de la misma familia de los dos ya existentes. Este nuevo producto consistiría en una combinación de los dos productos “viejos” , por lo que las funciones mencionadas anteriormente serian realizadas ahora por un solo componente.

La implementación de esa nueva linea de ensamble fue mi primera experiencia con el delicado proceso de Introducción de Productos Nuevos (o NPI como se le conoce, por las siglas en ingles de New Products Introduction).

En mi opinión muy personal, siempre he considerado que el área de NPI es de la mas interesantes dentro de las diversas disciplinas que confluyen dentro de la Industria Maquiladora: por un lado siempre da la oportunidad de adquirir nuevos conocimientos acerca de los productos y procesos que se implementan, y por otra lado requiere de la aplicación de las experiencias y lecciones aprendidas durante los lanzamientos anteriores… El detalle era que en ese entonces yo contaba con muy poca experiencia en que apoyarme.

Durante la etapa de instalación e implementación de la nueva linea no ocurrieron situaciones de mayor riesgo que causaran un impacto en el plan original del proyecto. Incluso, durante la auditoria que realizo el cliente solo se reportaron observaciones menores de mejora continua, por que recibimos casi inmediatamente la autorización para empezar a embarcar partes de la nueva linea a la planta ensambladora de Honda.

La Ley de Murphy; cuando se inicio la producción normal del nuevo producto, el Gerente de Programa (o Response Team Leader, como se le llamaba) me sugirió que si se implementaba una prueba funcional adicional al 100% de las partes producidas en la linea nueva para asegurar que se embarcaran sin fallas; y en mi rol de Ingeniero de Calidad acepte dicha sugerencia junto con el resto del equipo de soporte o CFT, sin poner la atención debida, obviamente, este era un cambio significativo al proceso original que ya había sido aprobado por el cliente.

El impacto que esta decision tuvo posteriormente (y a muy corto plazo), me enseño la sexta lección de las muchas que me ha dado la Maquiladora: Todos los cambios al proceso o al producto deben ser validados.

Experiencia vivida lección aprendida. Pasaron pocos días para que el cliente empezara a reportar un elevado porcentaje de piezas con fallas funcionales.

Causa raíz. En base a los datos que se recibieron se identifico que la causa de esas fallas era que el equipo de la prueba funcional que se había agregado estaba alterando la información grabada en la memoria del producto. Cuando tuvimos que reportar esto al cliente, era de esperarse que su incomodidad fuera mayor y nos advirtió que se podría detener el negocio prácticamente en ese momento.

Para salir de la crisis, fue necesario que interviniera gente de la empresa con mucha experiencia y con una muy buena relación con el cliente. Para el equipo de soporte de Modulo 9 fue una situación muy desagradable, y ha sido uno de los peores momentos que he pasado en mi carrera profesional.

Al final, la gran experiencia vivida me dejo una gran lección y es que cualquier cambio al proceso (o al producto) debe ser validado antes de ser notificado al cliente para su autorización, y que dicha autorización debe de ser confirmada antes de la implementación de dicho cambio como parte del proceso de producción de un producto.

Es demasiado frecuente que debido a la constante presión por cumplir con los requerimientos de entrega, o por suponer que el cambio en cuestión no representa un impacto para el cliente, no se realicen todas las pruebas, mediciones, estudios o análisis que sean necesarios (de acuerdo a cada caso) para validar el cambio propuesto y asegurar que se cumpla con el objetivo por el cual se solicita dicho cambio, pero sin afectar las especificaciones y requerimientos del cliente.

El subestimar el correcto proceso de validación siempre tendrá un costo.

Ing. Pedro Gonzalez Lopez.

En los procesos de manufactura en la industria automotriz, no existe componente sin importancia

Maquilando Experiencias: No existe componente sin importancia.

Bienvenidos amigos y amigas, excelente lunes e inicio de semana en la industria maquiladora a todas las familias, una vez más les comparto mis anécdotas, aprendizajes y experiencias obtenidas a lo largo de mi vida laboral hasta ahora dentro de la industria maquiladora, en este espacio dirigido a la industria en general.

Ing. Pedro Gonzalez Lopez

El periodo de 1999 al 2001 en el que estuve asignado como Ingeniero de Calidad a la linea o modulo que ensamblaba los productos para Honda en la entonces Delnosa Planta 1, fue sin lugar a dudas el de mayor aprendizaje, por la simple y sencilla razón que anterior a eso no contaba con la menor experiencia con respecto a los procesos de manufactura de una planta maquiladora.

El haber empezado prácticamente de cero en un producto electrónico para una automotriz Japonesa representó todo un reto. La linea que menciono estaba integrada por las operaciones básicas de un «Proceso de ensamble electrónico»: Montaje Superficial (SMT), Ensamble Manual (Steak Lead), Soldadura de Ola (Wave Solder), Prueba Eléctrica (In-Circuit Test), Aplicación de Conformal, Ensamble Final y Prueba Funcional con Ciclos de Temperatura; y los productos que se ensamblaban eran parte del circuito de encendido de los autos de Honda (Accord, Acura y Odissey).

Debido al grado de complejidad de los productos y a lo crítico de su función, muchos y variados eran los modos de falla que se podían presentar durante la operación de los productos mencionados. Durante el tiempo que estuve asignado a esa área, ocurrió un incidente en particular que se convirtió en el problema de calidad de mayor impacto al que se tuvo que enfrentar el equipo o CFT al que pertenecía, debido a la enorme cantidad de autos que permanecieron por varias semanas detenidos en la planta ensambladora del cliente porque no podían ser encendidos, y la causa era una falla eléctrica en uno de los productos que ensamblábamos.

Después de recibir las primeras partes sospechosas que se regresaron para ser analizadas, se pudo confirmar el modo de falla y posteriormente identificar que la causa de dicho modo de falla era una separación o delaminacion en las capas internas de un transistor de montaje superficial, lo cual estaba impidiendo su correcto funcionamiento. Y para complicarla todavía mas, esta condición era transparente a los equipos de prueba funcional.

Para lograr la solución a este problema se tuvo que realizar un intenso trabajo de seguimiento con el proveedor austriaco del transistor mencionado, determinando todos los lotes del componente virgen (no ensamblado) que pudieran ser sospechosos para que fueran reemplazados una vez que se implementó y validó la acción correctiva para el defecto.

El material que ya había sido ensamblado con componentes sospechosos tuvo que ser desechado como scrap. Todo el trabajo y tiempo que implico solucionar esta situación, la cual había sido causada por una falla microscópica dentro de uno los componentes de menor tamaño del producto, me enseño la quinta lección de las muchas que me ha dado la Maquiladora:

El material que ya había sido ensamblado con componentes sospechosos tuvo que ser desechado como scrap. Todo el trabajo y tiempo que implico solucionar esta situación, la cual había sido causada por una falla microscópica dentro de uno los componentes de menor tamaño del producto, me enseño la quinta lección de las muchas que me ha dado la Maquiladora:

No Existe Componente sin Importancia.

Algo que me quedo muy claro de esta experiencia es que cada uno de los componentes que forman parte de un producto, ya sea electrónico o mecánico, automotriz o medico, grande o pequeño, sofisticado o básico, tiene una razón de ser, pero sobre todo tiene un impacto tanto en la operación, la aplicación o incluso la percepción que tenga el cliente o el usuario de dicho producto.

Por lo tanto, la calidad final de un producto es indudablemente la suma de la calidad de TODOS y cada uno de los componentes y sub-ensambles que lo conforman… Si, así como lo escribo, “TODOS” con mayúscula para re afirmarlo.

En el ejemplo que les comente anteriormente, teníamos en la planta del cliente varios autos ultimo modelo, nuevos de paquete, sin rodar un solo metro completamente ensamblados con toda su equipamiento, accesorios, vestiduras y demás partes, pero que simplemente no podían ser usados (encendidos) por una pequeñísima condición física imposible de detectar a simple vista, y esa era una responsabilidad nuestra.

En todos los procesos de ensamble o manufactura existen componentes que se consideran críticos por su nivel de tecnología o por el nivel de impacto dentro de la función u operación del producto.

Pero eso no quiere decir que los demás componentes no tengan su importancia inherente, y por lo tanto deben recibir la misma atención al momento de realizar el análisis de modo y efecto de falla (o AMEF) para determinar todos los puntos de detección que el proceso requiere para asegurar un producto libre de fallas o errores.

Todos los componentes inspeccionados y auditados que resulten ser transparentes a esos puntos de detección, por esa sencilla razón deben ser considerados como críticos por muy pequeños e insignificantes que pudieran parecer.

Ing. Pedro Gonzalez Lopez.

Las fortalezas en el equipo asignado

Buenos días y feliz inicio de semana laboral, gracias por leerme en mis aportaciones personales desde Maquilando Experiencias en la industria, su servidor y amigo Ing. Pedro López Gonzalez.

Primera responsabilidad. La asignación o responsabilidad con la que inicie mi carrera dentro de la Industria Maquiladora fue la de Supervisor de Auditoria Final en la entonces Delnosa Planta 6, en el otoño de 1998. Dicha área se encargaba de realizar la prueba final a los auto estéreos que se ensamblaban para las reconocidas marcas Oldsmobile, Buick, Cadillac y Pontiac.

Formaba parte del Departamento de Calidad y mis funciones eran las de supervisar el equipo de trabajo asignado (varias auditoras y un técnico de Calidad), asegurar que se cumpliera el «rate» de producción en las estaciones de prueba e inspección para cada uno de los modelos mencionados, y por supuesto reportar diariamente los defectos o inconformidades que se detectaban. Por otra parte, esta era la primera vez que tenia personal a mi cargo.

Considero que la experiencia de supervisar a un equipo de trabajo significo un gran salto en mi carrera profesional.

Oportunidad y agradecimiento. Siempre estaré agradecido con quien era mi jefe en ese momento por brindarme la oportunidad pero sobre todo por los compañeros de trabajo que en ese entonces reportaban conmigo por su paciencia y sus sugerencias, que en gran medida compensaron mi total inexperiencia en cuanto a la supervisión de personal.

Lecciones industriales. A lo largo de los casi 5 meses que permanecí en dicha asignación aprendí la tercera lección de las muchas que me ha dado la Maquiladora: Las Fortalezas del Equipo Asignado.

Como comente anteriormente una de mis funciones era reportar diariamente los resultados de la inspección que se realizaba en el Área de Auditoria Final, lo cual obviamente implicaba generar gráficas y otros tipos de reportes usando los ya omnipresentes paquetes del Microsoft Office.

La mala noticia era que mi experiencia y habilidad en el uso de dichos paquetes en aquel tiempo era muy pobre… la buena noticia es que el Técnico de Calidad que reportaba conmigo era muy bueno manejando el Excel y el Power Point.

No paso mucho para que me diera cuenta que necesitaba re-distribuir las tareas que ambos teníamos asignadas, de tal manera que los reportes y gráficas se publicaran a tiempo sin que esto afectara el soporte al área de producción.

Esta sencilla experiencia me ayudo a comprender la importancia de que las fortalezas en un equipo de trabajo complementen los puntos o áreas débiles de su supervisor o líder.

A lo largo del tiempo que llevo trabajando en la Industria Maquiladora, he tratado de aplicar esta lección, tanto al momento de seleccionar el personal que formara parte de mi equipo como durante el proceso de desarrollo de los elementos que ya forman parte de el.

Capacidad y desempeño individual; a partir de esa experiencia, siempre he tenido bien claro que mi desempeño como supervisor esta ligado directamente con la capacidad que tenga de aprovechar las fortalezas de mi equipo para el cumplimiento de las metas de la empresa a la que pertenezco.

La mejor herramienta que conozco para determinar las fortalezas y debilidades personales (como supervisor o líder), así como las de un equipo de trabajo es el análisis SWOT (Strengths, Weaknesses, Opportunities, Threats).

Una vez que se identificaron las fortalezas y debilidades, el siguiente paso es determinar que oportunidades pueden generar dichas fortalezas y por otra, que riesgos pueden causar las debilidades que se detectaron.

Esta información puede ser utilizada para definir un plan de mejora del desempeño del equipo , y el contar con un análisis SWOT para el supervisor o líder y otro por separado para su equipo, ayudara a tener una mejor visión de que tan bien (o tan mal) se complementan ambos , considerando esta condición dentro del plan de mejora mencionado.

Ing. Pedro Gonzalez Lopez.

Que es la Ergonomia

La industria Maquiladora en su migración a un sistema de producción eficiente, el cual anteriormente se usaban en lineas de producción enormes y costosas decidió generar un cambio trascendental en las áreas de producción al decantarse por Lean Manufactury.

Celdas de producción; hace varios lustros se inicio dicho cambio mencionado anteriormente a celdas de producción con la finalidad de lograr reducción de espacios, de operadores, costos, maquinarias y equipos, ademas de la variación rápida en los cambios de modelos de producción.

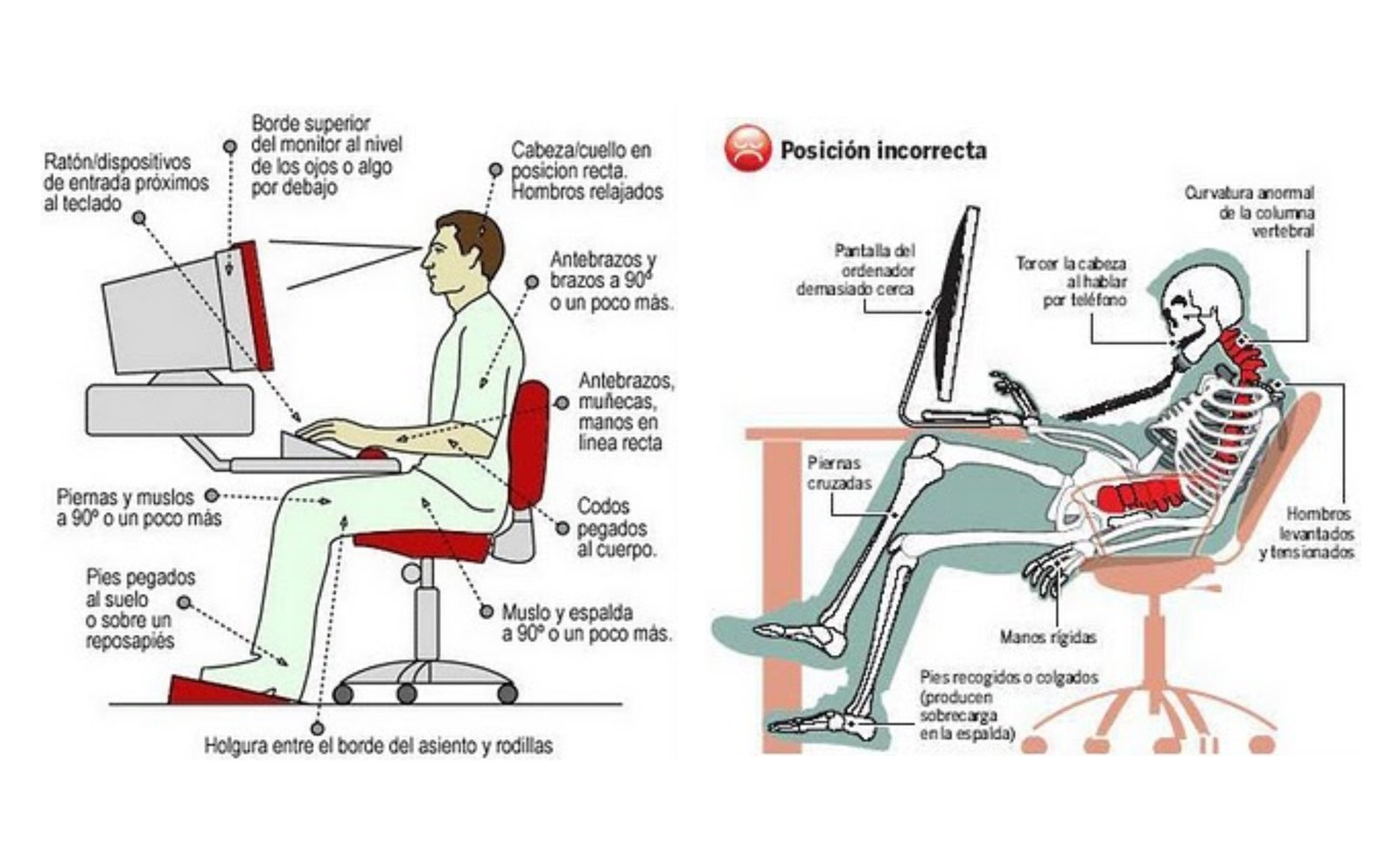

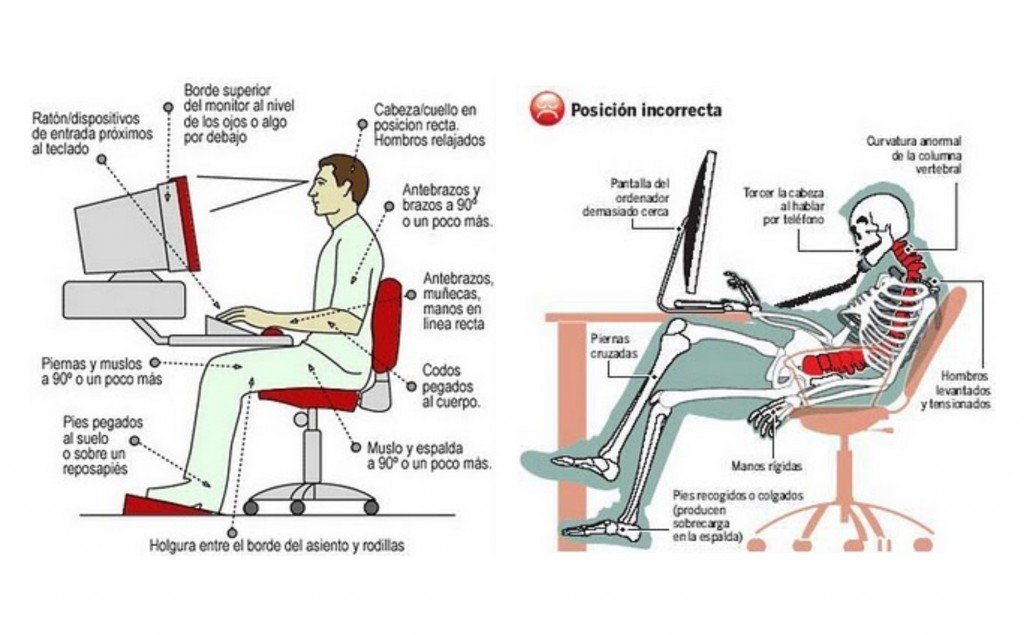

Que es la Ergonomia. Es la adecuación del lugar de trabajo, equipo, maquinaria y herramientas al trabajador, de acuerdo a sus caracteristicas físicas y psíquicas, a fin de prevenir accidentes y enfermedades de trabajo y optimizar la actividad de éste con el mejor esfuerzo, así como evitar la fatiga y el error humano. stps.

Que es el Reparto de Utilidades a los trabajadores de la empresa

Hola amigas y amigos como están? Te saluda tu amiga virtual CHica-VIP y te doy la bienvenida nuevamente a Reynosa Blogs, ya iniciamos el mes de mayo y con el vendrán muchos eventos y festejos.

También en el mes de las madres estarán recibiendo el tan esperado Reparto de Utilidades todos los trabajadores que laboraron durante el 2008.

Te recomiendo:

a.- Reparto de Utilidades I Parte

b.- Tipos de Salario

c.- Fondo de Ahorro

Todo aquel trabajador que haya laborado mas de 60 días durante el ejercicio 2008 es acreedor a recibir el pago de Utilidades por parte del Patrón-Empresa al que le presto sus servicios.

Que es la PTU: Participación de los Trabajadores en las Utilidades; muchas empresas toman en cuenta para el calculo de la PTU los ausentismos del trabajador, ya sean por motivos de salud o por permisos además de las incapacidades.

No olviden seguir apoyándonos votando en la encuesta del lado derecho de este Blog, como siempre van perdiendo los hombres, lo bueno que eso no cuenta para el calculo del reparto de utilidades.

Que tengan un excelente mes y jugosas utilidades les desea su siempre amiga virtual CHica-VIP.

Circulan Vales de Despensa falsos afectando la economia de los trabajadores

Un gran saludo a todos nuestros queridos visitantes que continúan leyéndonos en Reynosa Blogs, a nuestros amig@s en la Industria Maquiladora, Proveedores y por supuesto a todos ustedes que por alguna razón se interesan en los diferentes artículos que escribimos, gracias por seguirnos! 🙂Circulan Vales de Despensa Falsos

Un gran saludo a todos nuestros queridos visitantes que continúan leyéndonos en Reynosa Blogs, a nuestros amig@s en la Industria Maquiladora, Proveedores y por supuesto a todos ustedes que por alguna razón se interesan en los diferentes artículos que escribimos, gracias por seguirnos! 🙂Circulan Vales de Despensa FalsosUna alerta para todos nuestros amig@s dentro y fuera de la Industria que reciben como parte de su pago o como prestación los vales de despensa ya que están circulando vales falsos, ya han sido varios los casos en los que se han detectado, demasiado tarde por cierto los afectados se han dado cuenta de ello.

Te recomiendo.

1.- Fondo de Ahorro,

2.- Salario Diario,

3.- Pago de Impuestos,

4.- Salario Diario Integrado,

5.- Fraudes en Linea,

6.-Como evitar otros fraudes

La alerta mas que nada amig@s, NO es porque les vayan a pagar con vales falsos, no lo digo precisamente por ello, si no para que estén prevenidos ante esta situación, ya que en algunos centros comerciales o establecimientos (tienda de la esquina) acostumbran a darnos cambio en vales.

Cuando uno como cliente les paga con vales de despensa y en algunos casos que tienen que devolvernos el cambio, NO nos lo devuelven en efectivo, el cambio nos lo dan en vales de despensa también y no vaya a ser que en una de esas nos estén dando esos vales falsos que a ellos les entrego algún vivo por ahí, ese es el problema. 🙁

Así es que ponganse bien abusadillos amigos de preferencia consuman el total de la denominación que sea es vale de despensa para que no tengan que recibir cambio en vales tambien, espero pasen la voz para que otros no caigan y vayan a resultar defraudados, esperamos sus comentarios y participacion dentro del blog, nos seguimos escribiendo, su siempre amiga CHica-VIP.